1. Technische Daten

1.1. Motor

nächster Punkt ; Inhaltsverzeichnis| ES 175/1 | ES 250/1 | ES 300 | |

| Arbeitsverfahren | Zweitakt (Umkehrspülung) | Zweitakt (Umkehrspülung) | Zweitakt (Umkehrspülung) |

| Kühlungsart | Luft (Fahrtwind) | Luft (Fahrtwind) | Luft (Fahrtwind) |

| Zylinderzahl | 1 | 1 | 1 |

| Hub / Bohrung (in mm) | 65 / 58 | 65 / 70 | 72 / 72 |

| Hubraum | 172 cm3 | 250 cm3 | 293 cm3 |

| Verdichtungsverhältnis | 9:1 | 8,5:1 | 8,8:1 |

| Verdichtungsraum mit eingeschraubter Zündkerze | 21,4 cm3 | 33 cm3 | 38 cm3 |

| Leistung bei 5200 U/min | 8,82 kW = 12 DIN-PS oder 13,5 SAE-PS | 11,76 kW = 16 DIN-PS oder 17,5 SAE-PS | 13,60 kW = 18,5 DIN-PS oder 20,2 SAE-PS |

| Max. Drehmoment bei 4000 U/min | 1,7 kpm | 2,3 kpm | 2,7 kpm |

| Schmierung | Mischungsschmierung 33:1, Spezial-Zweitakt-Motorenöl |

Mischungsschmierung 33:1, Spezial-Zweitakt-Motorenöl |

Mischungsschmierung 33:1, Spezial-Zweitakt-Motorenöl |

| Pleuellager | käfiggeführtes Nadellager | käfiggeführtes Nadellager | käfiggeführtes Nadellager |

| Kurbelwellenhauptlager | 2 Stück Lager 6305 C 003 f 1 Stück Lager 6302 C 003 f |

2 Stück Lager 6305 C 003 f 1 Stück Lager 6302 C 003 f |

2 Stück Lager 6305 C 003 f 1 Stück Lager 6302 C 003 f |

| Schmierung der Kurbelwellenhauptlager | durch Getriebeschmiermittel | durch Getriebeschmiermittel | durch Getriebeschmiermittel |

| Kolben | mit 2 Ringen 2 mm breit | mit 2 Ringen 2 mm breit | mit 2 Ringen 2 mm breit |

| Kolbenmasse komplett mit Ringen, Bolzen und Sicherungen | 240 ±5g | 360 ±5g | 400 ±5g |

| Zylinder | Leichtmetall, mit umgossener Laufbuchse aus Sondergrauguß | Leichtmetall, mit umgossener Laufbuchse aus Sondergrauguß | Leichtmetall, mit umgossener Laufbuchse aus Sondergrauguß |

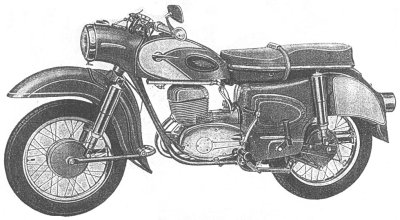

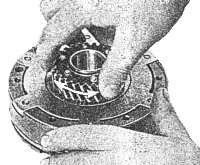

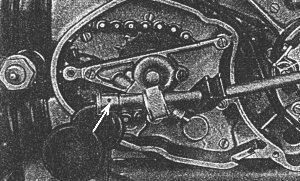

Bild 3. Schnittzeichnung Motor ES 175/1, ES 250/1, ES 300 (hier vergrößerte Darstellung)

1.2. Vergaser

nächster Punkt ; Inhaltsverzeichnis| ES 175/1 | ES 250/1 | ES 300 | |

| Typ | BVF 25,5 KN 1-2 (Zweihebel-Rundschieber mit Nadelführung) |

BVF 28,5 KN 1-1 (Zweihebel-Rundschieber mit Nadelführung) |

BVF 30 KN 1-1 (Zweihebel-Rundschieber mit Nadelführung) |

| Vergaserwerte: | |||

| Durchlaß in mm | 25,5 | 28,5 | 30 |

| Hauptdüse | 100 | 120 | 120 |

| Nadeldüse | 70 | 77 | 77 |

| Teillastnadel Nr. | 3 mit 7 Kerben | 11 mit 7 Kerben | 11 mit 7 Kerben |

| Nadelstellung von oben | 5. Kerbe | 5. Kerbe (4. nach der Einfahrzeit) | 6. Kerbe (5. nach der Einfahrzeit) |

| Leerlaufdüse | 45 | 45 | 45 |

| Schieberausschnitt | 4,0 mm | 4,0 mm | 4,0 mm |

| Leerlaufluftschraube | etwa 2,5 Umdr. offen | etwa 2,5 Umdr. offen | etwa 2,5 Umdr. offen |

| Kraftstoffniveau | 28 + 1 mm | 28 + 1 mm | 28 + 1 mm |

| Luftfilter | Naßluftfilter mit Ansauggeräuschdämpfer | Naßluftfilter mit Ansauggeräuschdämpfer | Naßluftfilter mit Ansauggeräuschdämpfer |

1.3. Elektrische Anlage

nächster Punkt ; Inhaltsverzeichnis| ES 175/1 | ES 250/1 | ES 300 | |

| Zündung | Batteriezündung | Batteriezündung | Batteriezündung |

| Zündzeitpunkt | 4 mm vor OT bei voll ausgedrückten

Fliehgewichten Kontaktabstand 0,4 mm |

3,3 mm vor OT bei voll ausgedrückten

Fliehgewichten Kontaktabstand 0,3 mm |

3 mm vor OT bei voll ausgedrückten

Fliehgewichten Kontaktabstand 0,3 mm |

| Zündkerze | Isolator M 14/260 | Isolator M 14/260 | Isolator M 14/260 |

| Elektrodenabstand | 0,6 mm | 0,6 mm | 0,6 mm |

| Lichtmaschine | Gleichstrom, 6 V, 60 W, Kurzzeitig 90 W | Gleichstrom, 6 V, 60 W, Kurzzeitig 90 W | Gleichstrom, 6 V, 60 W, Kurzzeitig 90 W |

| Ladekontrollampe | im Tachometer (rot) | im Tachometer (rot) | im Tachometer (rot) |

| Regler | RSC 60/6, unter der Seitenverkleidung | RSC 60/6, unter der Seitenverkleidung | RSC 60/6, unter der Seitenverkleidung |

| Batterie | 6 V, 12 Ah (Bleisammler-Flachbatterie) | 6 V, 12 Ah (Bleisammler-Flachbatterie) | 6 V, 12 Ah (Bleisammler-Flachbatterie) |

| Zündspule | 6 V, unter dem Kraftstoffbehälter | 6 V, unter dem Kraftstoffbehälter | 6 V, unter dem Kraftstoffbehälter |

| Scheinwerfer | feststehend - Lichtaustritt 160 mm | feststehend - Lichtaustritt 160 mm | feststehend - Lichtaustritt 160 mm |

| Schlußleuchte | Lichtaustritt 95 mm | Lichtaustritt 95 mm | Lichtaustritt 95 mm |

| kombiniert mit Bremslicht | Kontakt am hinteren Bremsschlüssel | Kontakt am hinteren Bremsschlüssel | Kontakt am hinteren Bremsschlüssel |

| Blinkleuchten | beiderseits am Lenkerende (Schalter am Lenker rechts) | beiderseits am Lenkerende (Schalter am Lenker rechts) | beiderseits am Lenkerende (Schalter am Lenker rechts) |

| Blinkgeber | im Scheinwerfergehäuse | im Scheinwerfergehäuse | im Scheinwerfergehäuse |

| Signalhorn | unter dem Kraftstoffbehälter | unter dem Kraftstoffbehälter | unter dem Kraftstoffbehälter |

| Lichthupe | Betätigung durch Druckknopf unter dem Abblendschalter | Betätigung durch Druckknopf unter dem Abblendschalter | Betätigung durch Druckknopf unter dem Abblendschalter |

1.4. Getriebe

nächster Punkt ; Inhaltsverzeichnis| ES 175/1 | ES 250/1 | ES 300 | |

| Kupplung | Mehrscheibenkupplung im Ölbad (auf Kurbelwellenstumpf) | Mehrscheibenkupplung im Ölbad (auf Kurbelwellenstumpf) | Mehrscheibenkupplung im Ölbad (auf Kurbelwellenstumpf) |

| Schaltung | Fußschaltung | Fußschaltung | Fußschaltung |

| Anzahl der Gänge | 4 | 4 | 4 |

| Getriebeabstufung | |||

| 1. Gang | 2,77:1 | 2,77:1 | 2,77:1 |

| 2. Gang | 1,63:1 | 1,63:1 | 1,63:1 |

| 3. Gang | 1,23:1 | 1,23:1 | 1,23:1 |

| 4. Gang | 0,92:1 | 0,92:1 | 0,92:1 |

| Leerlaufanzeige | elektrische Kontrollampe im Tacho (grün) | elektrische Kontrollampe im Tacho (grün) | elektrische Kontrollampe im Tacho (grün) |

1.5. Kraftübertragung

nächster Punkt ; Inhaltsverzeichnis| ES 175/1 | ES 250/1 | ES 300 | |

| Übersetzung Motor/Getriebe durch schrägverzahnte Stirnräder | 2,43 : 1 = 28 : 68 Zähne | 2,43 : 1 = 28 : 68 Zähne | 2,43 : 1 = 28 : 68 Zähne |

| Übersetzung Getriebe/Hinterrad durch Rollenkette | 2,65 : 1 = 17 : 45 Zähne 12,7x7,75x8,51 mm (1/2x5/16 Zoll) |

2,25 : 1 = 20 : 45 Zähne 12,7x7,75x8,51 mm (1/2x5/16 Zoll) (mit Seitenwagen: 2,65 : 1 = 17 : 45 Zähne) |

2,14 : 1 = 21 : 45 Zähne 12,7x7,75x8,51 mm (1/2x5/16 Zoll) (mit Seitenwagen: 2,5 : 1 = 18 : 45 Zähne) |

| Dynamischer Halbmesser des Hinterradreifens | 281 mm | 281 mm | 281 mm |

1.6. Fahrgestell

nächster Punkt ; Inhaltsverzeichnis| ES 175/1 | ES 250/1 | ES 300 | |

| Rahmen | Einrohrrahmen, geschweißt | Einrohrrahmen, geschweißt | Einrohrrahmen, geschweißt |

| Steuerwinkel | 63° | 63° | 63° |

| Nachlauf, solo | 105 mm | 105 mm | 105 mm |

| Nachlauf mit Seitenwagen | 65 mm | 65 mm | 65 mm |

| Art der Federung | vorn und hinten Langschwinge | vorn und hinten Langschwinge | vorn und hinten Langschwinge |

| vorn | Federbein mit Ölstoßdämpfung, Federweg 142 mm | Federbein mit Ölstoßdämpfung, Federweg 142 mm | Federbein mit Ölstoßdämpfung, Federweg 142 mm |

| hinten | Federbein mit Ölstoßdämpfung, Federhärte verstellbar, Federweg 115 mm | Federbein mit Ölstoßdämpfung, Federhärte verstellbar, Federweg 115 mm | Federbein mit Ölstoßdämpfung, Federhärte verstellbar, Federweg 115 mm |

| Räder | Drahtspeichenräder (mit ungekröpften Speichen) | Drahtspeichenräder (mit ungekröpften Speichen) | Drahtspeichenräder (mit ungekröpften Speichen) |

| Felgengröße | |||

| vorn | 1,85 Bx16 | 1,85 Bx16 | 1,85 Bx16 |

| hinten | 2,15 Bx16 | 2,15 Bx16 | 2,15 Bx16 |

| Bereifung | |||

| vorn | 3,25x16 | 3,25x16 | 3,25x16 |

| hinten | 3,50x16 | 3,50x16 | 3,50x16 |

| Reifenluftdruck (in at Überdruck) | |||

| vorn | 1,4 | 1,4 | 1,4 |

| hinten | 1,9 für Solofahrt | 1,9 für Solofahrt | 1,9 für Solofahrt |

| hinten | 2,1 für Soziusfahrt | 2,1 für Soziusfahrt und SW 2,6 für SW-Betrieb und Sozius |

2,1 für Soziusfahrt und SW 2,6 für SW-Betrieb und Sozius |

| Bremsen | Zentralbremsen, Durchmesser 160 mm Backenbreite 30 mm |

Zentralbremsen, Durchmesser 160 mm Backenbreite 30 mm |

Zentralbremsen, Durchmesser 160 mm Backenbreite 30 mm |